鎳:電池包連接母排不可忽視的“安全密碼”

新能源電池包中為什么用鎳:關鍵材料與連接解決方案

在新能源汽車電池包的設計與制造中,材料的科學選用極大地決定了系統的安全性、可靠性和壽命。鎳作為一種關鍵功能材料,尤其在電氣連接領域發揮著重要作用。本文將結合行業實踐與國家標準,全面探討鎳在電池包中的應用價值。

一、鎳的特征及標號體系

1. 鎳的性質

鎳具備出色的耐腐蝕性、良好的導電導熱性、穩定的機械性能和焊接適配性。其在潮濕、酸堿環境中仍能保持表面穩定,顯著減緩電化學腐蝕,同時可與銅、鋁、鋼等多種金屬形成高可靠性連接。

2. 中國牌號體系

根據 GB/T 5235《加工鎳及鎳合金牌號和化學成分》,常見純鎳牌號包括:

N4(鎳鈷≥99.9%):高純度,用于更高性能場景;

N6(鎳鈷含量≥99.5%):綜合性能優異,成本適中,廣泛應用于電池連接部件;

N8(鎳鈷≥99.0%):滿足一般工業需求。

以“N”為前綴(代表鎳),數字編號反映純度等級

電池包中多采用N6及以上牌號,以確保材料的一致性和穩定性。

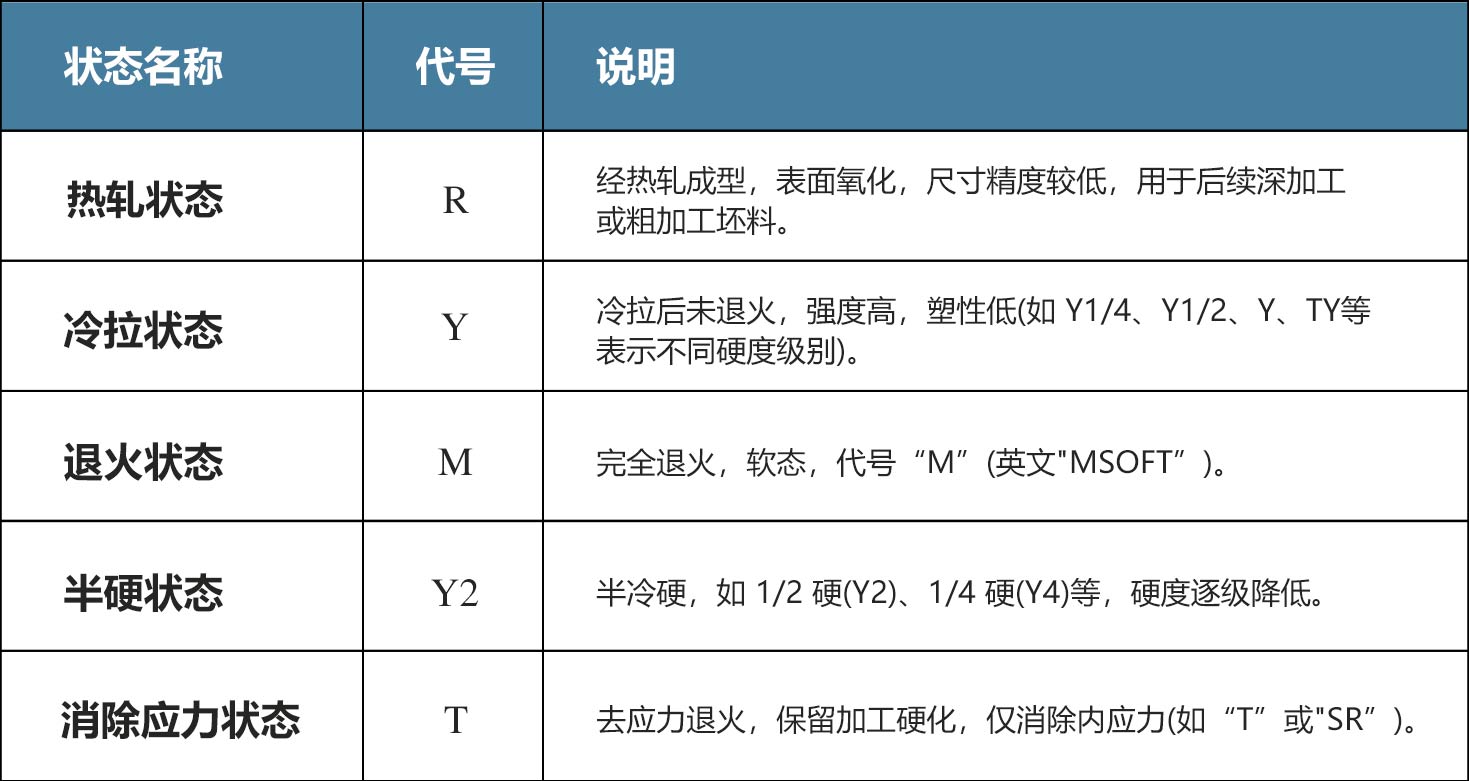

3. 導體基材的加工狀態標識

按 GB/T 17792《鎳及鎳合金帶材》,常見狀態分為:

M(軟態):延展性好,適于沖壓成形(如采集片);

Y2(半硬)、Y(硬態):強度高,適用于結構件或需一定剛度的場合。

母材加工狀態分類與代號說明表

二、銅鋁連接中的鎳應用

1. 鎳的核心優勢:抑制電偶腐蝕

銅與鋁電極電位差高達約2V,直接接觸易發生電化學腐蝕,導致連接失效。鎳的電位介于二者之間,作為中間層可有效緩沖電位差,顯著提升連接的長期可靠性。

2. 母排鍍鎳工藝

銅排或鋁排表面電鍍鎳層(通常3–8μm),需符合 GB/T 9797《金屬覆蓋層 鎳+鉻和銅+鎳+鉻電鍍層》,具備以下特點:

均勻無孔隙,結合力強;

通過中性鹽霧試驗96小時以上無腐蝕;

提供穩定、低電阻的接觸界面。

在新能源動力電池模組中,銅鍍鎳與鋁(匯流排) 的連接處理,核心目的是為了解決銅鋁直接連接產生的電化學腐蝕問題

3. 軟連接貼鎳片工藝

軟排(銅箔或鋁箔疊層)端部常激光焊接或釬焊鎳片,既作為焊接過渡層(改善鋁的可焊性),也隔絕銅鋁母排直接接觸,提升抗振動與耐環境能力。

4. 對焊接與連接性能的提升

鎳與銅、錫兼容性好,焊接熔合度高,可減少虛焊、裂紋等缺陷,焊點機械強度與導電穩定性顯著優于直接焊接。

三、電壓采集用鎳片

1. 材質合規性與基礎性能

采集片常采用軟態N6純鎳帶,其電阻率穩定、高溫抗氧化性強,符合 QC/T 29106《汽車用電線電纜技術條件》 對BMS采集材料的性能要求。

2. 表面質量要求

無油污、氧化、毛刺;

多采用光亮退火或鈍化處理,保證焊接性并防止存儲氧化;

表面平整,與電芯極柱充分貼合,確保信號采集準確。

3. 焊接與連接強度

鎳片與鋁極柱激光焊接形成冶金結合,焊點強度高(抗拉強度通常≥80MPa),耐振動、抗疲勞,界面電阻低且長期穩定。

四、加工成本分析

1. 原材料成本

鎳價雖高于銅鋁,但作為鍍層或小型沖壓件單件用量少,材料成本增加有限。

2. 加工工藝成本

電鍍、焊接鎳片需增加工序,但大幅提升了連接可靠性,避免了因腐蝕、失效導致的售后維修與召回風險,綜合成本效益顯著。

3. 銅鋁復合排替代方案的對比

鎳層的核心作用:鎳作為可靠的異種材料連接過渡層,完美適配電池包內復雜的電氣與機械連接場景。

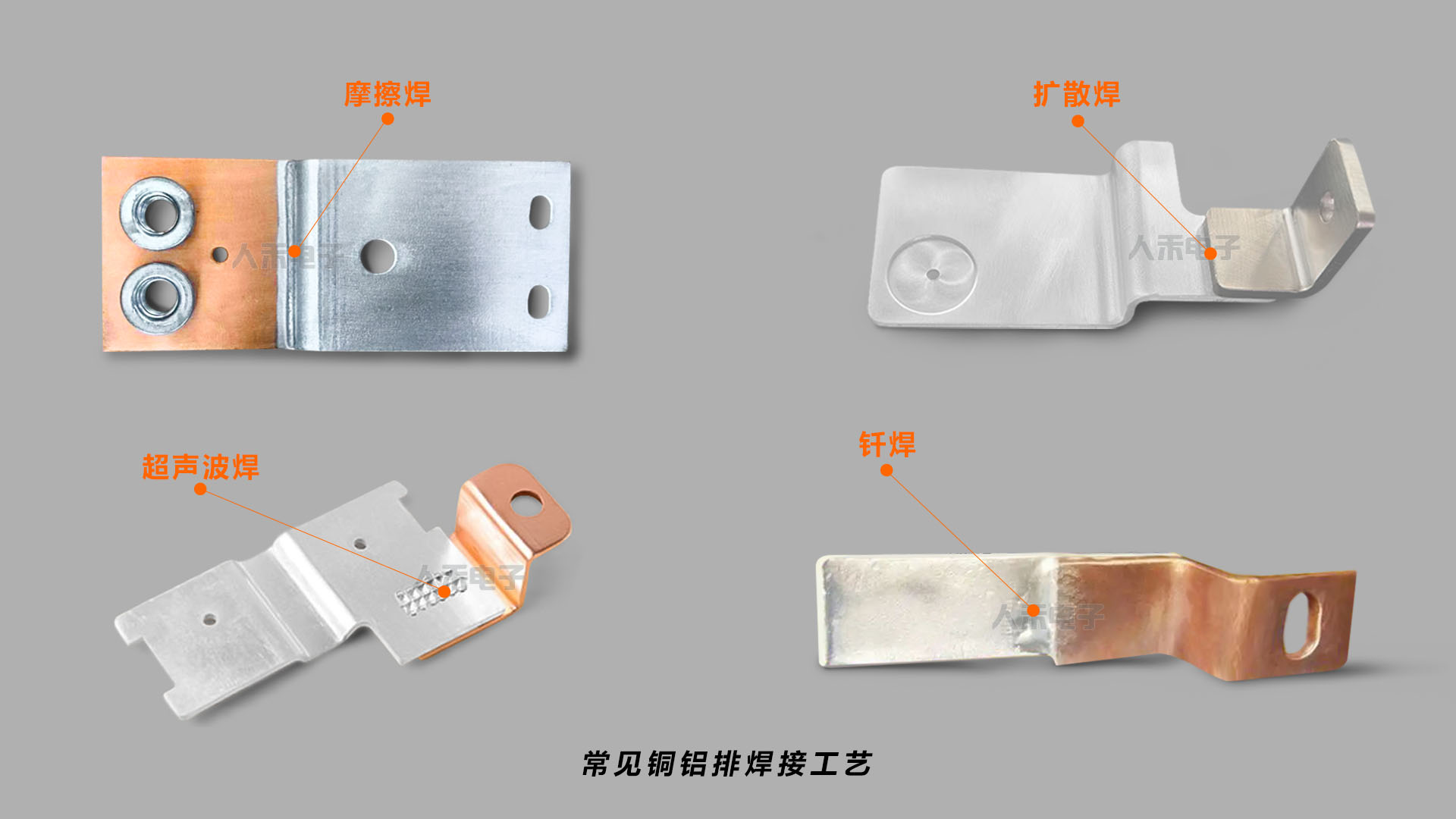

當前,銅鋁復合排主要依靠超聲波焊、釬焊、擴散焊及摩擦焊等工藝實現界面結合。這些工藝雖能有效隔絕銅鋁直接電接觸,緩解電化學腐蝕,然而其結合界面在長期機械振動與劇烈熱循環工況下,仍面臨疲勞失效與可靠性下降的風險。

相較而言,鍍鎳或貼鎳片作為經典成熟的工藝路線,展現出更卓越的綜合優勢。該方案通過將異種金屬連接轉化為穩定的“鎳-鎳”或“鎳-錫”同質連接,極大提升了界面的化學穩定性與機械強度。其工藝適應性廣、生產良率高、長期性能經過充分驗證,因此至今仍是高可靠性、長壽命電池系統連接方案的首選技術路徑。

五、總結

鎳在新能源電池包中雖不為主材,卻是保障電氣連接長期可靠的關鍵材料。其通過抑制電偶腐蝕、提升焊接質量、保障信號穩定性,為電池系統安全保駕護航。

作為新能源電池連接解決方案專家,人禾在鎳材選用(符合國標)、鍍層工藝、焊接技術方面深耕多年,確保每一條連接母排、每一片采集鎳片都具備高可靠性與一致性。人禾致力于為客戶提供安全、高效、創新的電池連接系統解決方案。歡迎聯系我們獲取專屬新能源母排定制方案!

以專業連接技術,為綠色動力賦能。

聯系電話:18267770833

企業郵箱:sales@rhielec.com